Så får ni bättre ordning på jobbet

Äter tidstjuvar upp din arbetsdag? Ägnar ni energi åt meningslösa rutiner, att leta efter saker och att rätta till missförstånd? Då kan du och dina kolleger ha glädje av lite lean.

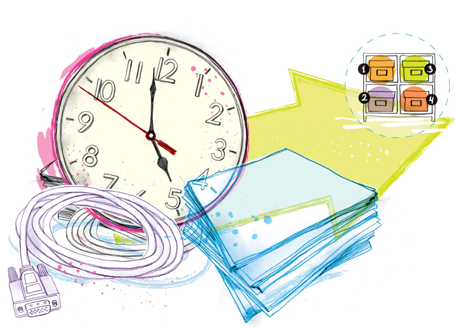

Tycker du att alltför mycket av din arbetstid går åt till att leta efter projektorsladden som är borta när mötet börjar, till blanketter som inte är ordentligt ifyllda, lösenord som är glömda, mötesrum som är felbokade, besked som måste inväntas, eller att ständigt leta efter information?

Det går att jobba tillsammans i arbetsgruppen för att ta itu med sådana här problem. En populär metod kallas leanoch är ett tanke- och arbetssätt för systematiskt förbättringsarbete, som på senare år gjort sitt intåg även i statlig förvaltning.

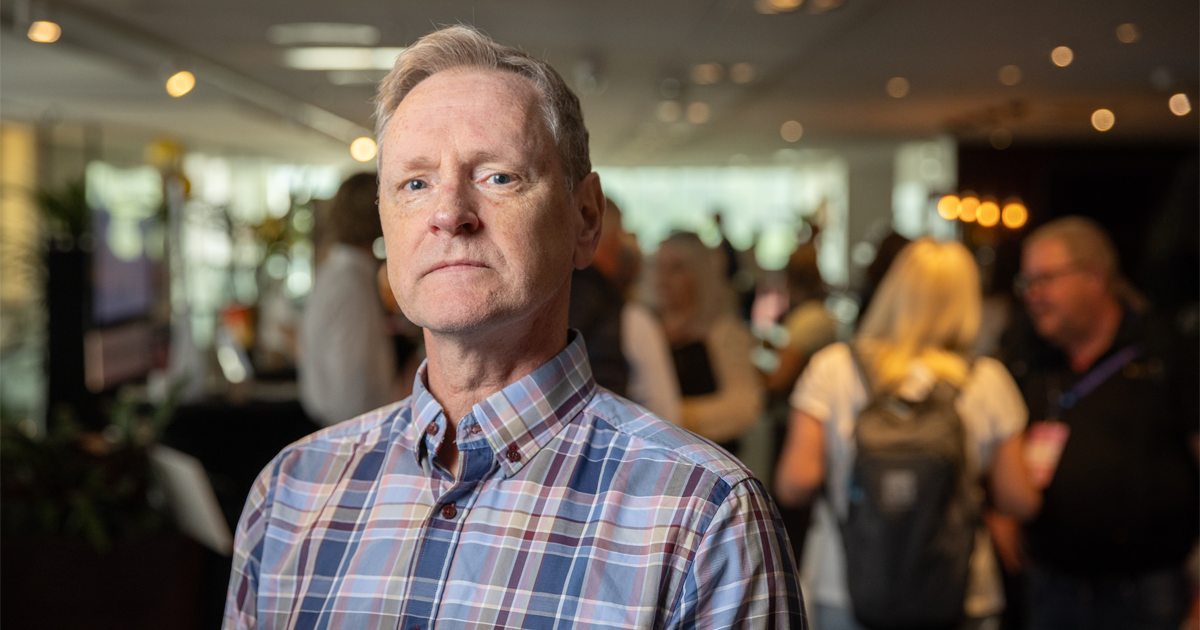

– Lean handlar i grunden om att hitta tidstjuvar och ineffektivitet i sin egen verklighet, och se att det finns ganska enkla åtgärder, säger Per Bäckman på konsultföretaget GNC.

Han och kollegan Mikael Rutgerson har tillsammans skapat företagsspelet Leanlir, för att visa hur lean kan fungera. Det är därifrån tipsen här nedan är hämtade.

Leanarbete brukar oftast initieras av ledningen.

– Men visst kan man också använda lean tillsammans med sina arbetskamrater för att effektivisera sina gemensamma rutiner, säger Mikael Rutgerson.

1. Leta efter slöserierna

Inom Lean pratar man om åtta slöserier: allt man gör som inte skapar värde för brukaren.

Slöserierna är: väntan, omarbete, överproduktion, transporter, överarbete, rörelse, lager och outnyttjad kreativitet. (Läs mer i faktarutan till höger.)

Välj ut en av era processer som involverar flera kolleger. Se sedan vilka slöserier ni hittar.

Tänk på:

- att leta i era egna rutiner, inte i andras

- att samma process ofta kan skapa flera olika slöserier

- att små vanliga slöserier är väl så viktiga.

2. Hitta grundorsakerna

Slöserierna visar att det finns problem i arbetssättet. De är alltså bara symtom. För att hitta orsaken kan ni använda analysmetoden »5 varför«.

När ni hittat ett slöseri, fråga: Varför blir det så? När ni svarat ställer ni åter igen frågan »Varför det då?« Proceduren upprepas tre gånger till eller så länge det går. (Se faktarutan för exempel.)

Tänk på:

- att orsakerna aldrig är personliga, de är alltid organisatoriska. Det handlar inte om att hitta syndabockar, utan ändra beteendet i en kedja

- att ställa frågorna på allvar och inte ge er förrän ni kommit till botten.

3. Enas om förslag till förbättring

Har ni följt orsaksanalysen hela vägen blir det ofta väldigt tydligt vad som behöver göras. Ett bra förbättringsförslag ska vara enkelt att genomföra. Det måste också vara något ni har befogenhet att fatta beslut om själva.

Här ser man också tydligast skillnaden mellan att jobba med lean på egen hand och att genomföra det i hela organisationen. Är ledningen engagerad kan man lägga förbättringsförslag som påverkar fler, och få bättre verkningsgrad. Men oavsett hur man jobbar är det alltid de som utför arbetet som ska föreslå förbättringarna.

4. Förstärk med visualisering

Förbättringen får större slagkraft om den förmedlas med bildspråk. Det kan handla om att märka upp sakers plats eller att använda standardiserade färger och symboler (till exempel orange för preliminärbokat, rött för definitivt). Det kan vara allt från tydliga ritningar eller orienteringstavlor till foton, diagram och tabeller, bilder, symboler, texter, färger eller ljus. Det leder till att man skapar samma bild för alla.

Tänk på att visualiseringen ska vara:

- nära det som berörs och väl synlig

- tydlig – så budskapet uppfattas direkt

- lättförståelig – så den fungerar för alla

- uppdaterad – för trovärdigheten.

5. Glöm inte uppföljningen

När ni enats om ett förbättringsförslag, boka ett datum för utvärdering. Håller ni er till det som blev bestämt? Gå igenom processen igen och se vad ni hittar för slöserier den här gången. Ibland skapar man faktiskt nya slöserier. Boka sedan ett nytt datum.

»Ständiga förbättringar« är en grundpelare inom lean.

De åtta slöserierna

Överproduktion: att till exempel ta för många kopior »för säkerhets skull«.

Omarbete: att behöva göra om eller komplettera, exempelvis vid ofullständigt ifyllda blanketter.

Transporter: till exempel ineffektivt eller onödigt användande av internpost, budbilar etc.

Överarbete: till exempel dubbelarbete, onödiga kontroller eller mer noggrant arbete än vad som krävs.

Rörelse: alla onödiga steg, letande efter material eller information.

Lager: att man skaffar eller sparar mer än vad som behövs, exempelvis papperskopior.

Outnyttjad kreativitet: att man inte utnyttjar personalens kunskap och kreativitet.

Exempel på orsaksanalys

- Varför får du alltid leta i förrådet, samtidigt som du regelbundet är den som städar?

För att dina kolleger struntar i din ordning.

- Varför struntar de i din ordning?

För de vet inte vilken din ordning är.

- Varför vet de inte vilken din ordning är?

För det går inte att se hur ordningen är tänkt.

- Varför går det inte att se hur ordningen är tänkt?

För att det inte är uppmärkt på hyllorna.

- Varför är det inte uppmärkt på hyllorna?

För att ingen har märkt upp hyllorna.